Jak na výrazné snížení nákladů na výrobu stlačeného vzduchu /plynů/

Jak na výrazné snížení nákladů na výrobu stlačeného vzduchu /plynů/

Stlačený vzduch je nejdražší energií v podnicích. Je to dáno i tím, že velká část nákladů připadá na preventivní prohlídky, výměny olejů, filtrů, separátorů a zejména na generální opravy. Další velkou část tvoří zbytečné úniky stlačeného vzduchu přes netěsnosti v pneumatických rozvodech a technologické ofuky výroby, které zkracují interval generálních oprav a preventivních prohlídek dle předepsaných motohodin.

ESOS Ostrava pro vás připravil soubor úkonů, které umožní výrazně snížit náklady na výrobu této energie a zvýšit spolehlivost kompresorů a rozvodů vzduchu:

- sledováním technického stavu ložisek motoru a kompresorových jednotek pomocí vibrační diagnostiky

- sledováním mazacích schopností oleje

- periodickým čištěním oleje a systému

- sledováním spotřeby vzduchu, tlaku, teploty, vlhkosti off i on-line na jednotlivých větvích až ke strojům

- sledováním a odstraňováním úniků stlačeného vzduchu a plynů

- náhrada stávajících ofuků za ofuky se snížením spotřeby až o 70%, případnou regulací

Sledování technického stavu ložisek motoru a kompresorových jednotek pomocí vibrační diagnostiky

Pomocí vibrační diagnostiky off – line či on-line sledujeme:

- stav opotřebení a mazání ložisek motoru, trend vývoje

- stav mazání ložisek

- proudové problémy motoru

- povolené patky

- opotřebení šroubovic

- stav opotřebení ložisek a mazání ložisek šroubovic, trend vývoje

- nesouosost soustrojí, řemenic

- opotřebování řemenic a řemenů

Díky znalostem stavu ložisek motorů a uložení šroubovic a naměřených trendů můžeme s plnou kompetentností říci, zda je nutné provádět GO po 24000 motohodinách nebo jet podle skutečného stavu. V mnoha případech došlo k prodloužení GO o min. 2 – 3 násobek běžné doby udávané výrobcem. Naopak jsme již také identifikovali případy, kdy bylo nutno GO provést dříve, jelikož ložiska byla před havárii při 18000 motohodin kompresorů. I v tomto případě dochází k obrovské úspoře peněz, protože díky našemu zjištění dochází k záchraně celého šroubového bloku a ztrát ve výrobě. Při destrukci ložiska, dojde ke zničení šroubovic, vík atd…. Vibrační diagnostiku používáme od roku 1997 a od té doby jsme již měřili tisíce kompresorů.

Vibrační diagnostikou používáme nejen ke zjišťování stavu kompresorů, ale jakýchkoliv točivých zařízení – stanovuje se podle důležitosti stroje, v rámci zjištění problémů se stroji a nejčastěji preventivně. Měříme tisíce strojů ve stovkách podniků ve všech oblastech průmyslu. Máme v oboru vzdělané a certifikované pracovníky s dlouholetými zkušenostmi. Používáme špičkové přístroje patřícím k nejlepším ve svém oboru – Rockwell Automation a Schaeffler.

Obr. Zachycující volné kotvící šrouby a trhliny v nosné konstrukci nebo ložiskovém tělese, zvýšené ložiskové vůle.

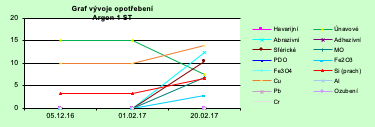

Sledování mazacích schopností oleje

Mazací oleje zajišťují mazání rozhodujících částí kompresoru – ložisek motoru, ložisek šroubovic a i samotných šroubovic. Sledujeme:

- mazací schopnosti oleje pro zajištění únosnosti mazacího filmu u ložisek

- čistotu oleje a měkké kaly (následně olej čistíme či filtrujeme, aby se do valivých drah ložisek nedostala žádná nečistota, která by způsobila vtisky či jiná poškození valivých drah)

- zbytkovou životnost oleje

Výrobci provádí servis těchto kompresorů včetně výměn olejů. U malých náplní se doporučuje výměna oleje po 2000 až 5000 motohodinách. U velkých soustrojí se doporučuje periodická tribodiagnostika v rámci kvartálních měření. Ze zkušeností a provedených analýz jsme mnohokrát doporučovali výměnu oleje i v kratších intervalech než doporučuje výrobce díky znečištění či znehodnocení mazacích schopností oleje. Proto doporučujeme optimalizovat tento interval výměny olejů na základě zjištěných parametrů oleje.

Diagram vývoje opotřebení ložisek kompresoru

Periodické čištění oleje a systému

Tato „novinka“ v čištění olejů a systému od nečistot, měkkých kalů a všech forem vody umožňuje zbavení kompresorového oleje všech nečistot a nánosů v systému, které by mohly způsobit poškození valivých drah či valivých tělísek v ložisku. Pokud není olej znečištěn, výrazně se prodlužuje také jeho životnost.

Tato metoda má význam i u dalších zařízení, kde se může prodloužit životnost oleje až 3x , stejně tak i životnost strojů.

Olej se čistí za provozu a také před vlastním nalitím do systému. Kontroluje se průběžně pomocí hodnocení nečistot, kalů a pryskyřice objevující se v oleji.

Obr. Vyčištěný systém centrálního mazání od měkkých kalů (kód čistoty byl 6)

Sledování spotřeby vzduchu, tlaku, teploty, vlhkosti off i on-line na jednotlivých větvích až ke strojům

Dalším neméně významným krokem je důležité mít přehled, kolik co „spotřebovává“ vzduchu. Pro řádné hospodaření vzhledem k této nejdražší energie znejte potřeby podniku a stroje a porovnejte ji se skutečností. Tato informace použijte vzhledem k rozvoji společnosti ohledně spotřeby vzduchu, ke srovnání ke ztrátám, ke zjištění a porovnání potřeb spotřeby a tlaku vzduchu u stroje, linky, závodu…

Sledování spotřeby také ukazuje i na provoz linek a jejich využití, sledování a vyhodnocování různých anomálií. Sledování úniků stlačeného vzduchu nebo plynů odhaluje v trendu nebo i okamžitě množství unikajícího vzduchu, poruchy částí rozvodů vzduchu, technologické ofuky. V naší dosavadní praxi běžně měříme v podnicích dosahující milionových ztrát. Záleží na ředitelích společností a odpovědných pracovníků jakou filosofií péče o stroje a vzduch zastávají. Nejhorší z hlediska plýtvání jsme se setkali s názory, že my víme, že máme miliónové ztráty, ale vzhledem k tomu, že platíme stovky milionů za rok, tak to nevadí. Náš názor je, že to, co je vidět, činí jen vrcholek množství dalších ztrát v těchto podnicích.

Stává se také, že se zjistí měřením úniků stlačeného vzduchu, že 1 kompresor vyrábí vzduch jen na tyto ztráty.

Kompresory při naší péči najedou také mnohem méně motohodin a tím se opět šetří náklady na výrobu, investice a opravy.

Tabulka výpočtu rostoucích ztrát s velikostí otvoru a tlaku vzduchu v systému při ceně 2,50 Kč/kWh a při 8000 hodin provozu ročně

Náhrada stávajících technologických ofuků za ofuky se snížením spotřeby až o 70%, případné doplnění automatickou regulací spuštění stroje

Při měření technologických ofuků známe množství vzduchu, které potřebuje výroba. Pohledem vidíme v provozech používané ofuky – od obyčejných hadic a trubek (děrovaných či sklepnutých) až po sofistikovaná řešení. I když všechny „spotřebovávají“ vzduch, jde o to, aby toto množství bylo nastaveno na optimální (minimální potřebnou mez) k dosažení potřeb výroby (dostatečného ofuku nečistot z pásu, papíru, urovnání a osušení etikety na láhvi, …)

Stejně tak se to týká i ofukovacích pistolí. Naše produkty, když jsme je měřili, tak mají třeba v nejhorším případě stejnou spotřebu, ale mnohem větší účinnosti. Při regulaci na potřebné množství vzduchu se dostáváme někdy i na 10-30% spotřeby vzduchu proti nesofistikovaným řešením a oproti sofistikovaným řešením min. o 10-20% úspor. Kompresory najedou také mnohem méně motohodin a tak se opět výrazně zlevňuje jejich provoz.

Obr. Ofukovací a sací pistole vhodné zejména pro obráběcí stroje např. špony ve dveřích

Filtry HIFI, oleje TOTAL, ložiska FAG

Všechny náhradní díly byly testovány a používají se v tisících zařízeních. Všechny náhradní díly jsou při výměně sledovány a vyhodnocovány, aby se přišlo na příčinu či se potvrdila z výsledků měření a analýz. Mají také velmi příznivou cenu oproti výrobcům kompresorů či jiných strojů a z naší strany jsou aplikovány odborníky v oblasti péče o stroje.

Velmi důležité je povědomí všech pracovníků včetně manažerů vedení společnosti, aby věděli, co přináší péče o rozvody vzduchu, kompresory, stroje nejen z hlediska pneumatiky. Pokud lidé vědí a jsou neustále a řádně vzděláváni v péči o vzduch a stroj, tak to přináší významné úspory pro podnik z hlediska spolehlivosti a životnosti stroje. Tady jsou největší náklady v případě odstávek.

Naše společnost je specialistou v oblasti prediktivní a proaktivní údržby a je připravena vám nabídnout řešení na klíč ve všech oblastech péče o stroj a to, v oblasti údržby, výroby, technologie i managementu. Jdeme po „kořenových příčinách „ změnových stavech, poruchách či potenciálu ke zlepšení. Pak už nás čeká pohodová práce a plnění cílů osobních a společnosti.